旋风分离器和滤芯式气液分离器哪种效果好?

在工业气液分离工艺中,旋风分离器与滤芯式气液分离器是两类应用广泛的核心设备。二者基于不同分离机理实现气液分离,在分离精度、处理能力、适用工况等方面各有优劣,“效果好坏”的评判需结合具体工艺需求,而非绝对化界定。本文将从工作原理、核心性能、适用场景及维护成本等维度,系统对比二者差异,为工业选型提供参考。

一、核心分离机理:离心力与聚结过滤的本质区别

分离效果的差异,根源在于二者截然不同的工作原理,这也决定了它们对不同粒径液滴的捕获能力边界。

(一)旋风分离器:依托离心力的粗分离技术

旋风分离器通过切向进气使含液气流产生高速旋转运动,利用气液两相密度差产生的离心力实现分离。密度更大的液滴在离心力作用下被甩向器壁,沿壁面下落至集液区排出;净化后的气体则形成内旋流从顶部排气管导出。其分离过程无需精密过滤元件,仅依靠流体力学特性完成分离,核心优势在于结构极简、抗冲击性强。

该设备对液滴的分离能力高度依赖粒径大小,通常能高效捕获10μm以上的液滴,在设计工况下对该粒径区间液滴的分离效率可达99%;但对5μm以下的细小微滴捕获能力显著下降,分离效率仅能维持在70%-90%,细颗粒易随气流逃逸。同时,分离效果受进气速度影响较大,气速过低则离心力不足,过高易引发涡流返混,反而降低效率。

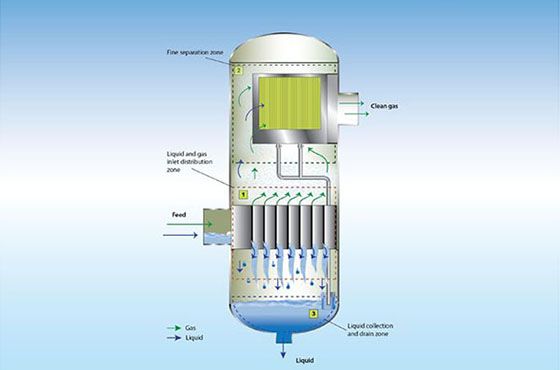

(二)滤芯式气液分离器:基于聚结过滤的精分离技术

滤芯式气液分离器(多为纤维滤芯聚结器)借助液体表面张力与滤材拦截作用实现精细化分离,核心在于多级纤维滤芯的聚结效应。含液气体流经滤芯时,微小液滴通过三种机理被捕获:惯性碰撞(捕获>2μm液滴)、直接拦截(捕获0.2-2μm液滴)、扩散拦截(捕获<0.2μm液滴)。被捕获的小液滴在滤芯表面聚结成大液滴,依托重力下落至集液区,完成气液分离。

这种多级捕获机制使其分离精度达到亚微米级,对目标粒径液滴的分离效率可高达99.99%,几乎能完全脱除气体中夹带的雾滴,是极端苛刻工况下实现高洁净度分离的核心设备。实验数据显示,即使处理气量在4000-6000m³/d范围内波动,其分离效率仍能稳定维持在99.9%以上,受工况波动影响较小。

二、核心性能指标全面对比

从工业应用最关注的性能维度出发,二者的差异可概括为“粗分离vs精分离”“高负荷vs高稳定”的特性分化,具体对比如下:

(一)分离精度与效率

旋风分离器的分离精度存在明显瓶颈,仅适用于粗分离或预处理场景,无法满足对气体洁净度要求极高的工艺需求。例如在天然气净化中,若仅采用旋风分离器,仍会有部分细液滴残留,可能腐蚀后续管道或影响设备运行。而滤芯式分离器凭借亚微米级分离能力,能满足硝酸硝铵生产、合成氨工艺气净化等场景对催化剂保护、产品回收效率的严苛要求,是高精度分离的首选。

(二)处理能力与工况适应性

旋风分离器结构简单、流通阻力小(正常工况下压降不大于0.05MPa),适合处理大流量、高含液浓度、高温高压的气体混合物,尤其能耐受含粗颗粒杂质的气流冲击,器壁磨损可通过材质优化缓解,设计使用寿命可达20年。在水泥生产废气处理、燃煤电厂烟气预处理等大流量工况中,其优势显著。

滤芯式分离器受滤芯流通面积限制,单台处理量相对较小,且滤芯易被杂质堵塞,不适用于含大量粗颗粒的工况。其初始压降为1.0-30kPa,长期运行后因滤芯污染压降会升高,需定期维护。但在流量稳定、含液浓度较低且对洁净度要求高的场景(如工厂空气净化、燃气轮机进气过滤),能保持稳定的分离效果。

(三)能耗与维护成本

旋风分离器无需额外过滤元件,仅依靠气流自身动能实现分离,能耗极低,维护仅需定期检查器壁磨损和排液装置,成本低廉。而滤芯式分离器需消耗一定能源维持气流通过滤芯,且滤芯属于易损件,需定期清洗或更换,长期维护成本较高,尤其在含腐蚀性介质的工况中,滤芯损耗速度加快,进一步推高运维成本。

三、适用场景精准匹配:按需选择是关键

两类设备并非竞争关系,在实际工业流程中常搭配使用(旋风分离器预处理+滤芯式分离器精处理),各自在适配场景中发挥最优效果:

(一)旋风分离器的优势场景

1. 预处理工段:作为滤芯式分离器、袋滤器等精密设备的前置预处理,去除大部分粗液滴和固体颗粒,减轻后续设备负荷,延长滤芯使用寿命;2. 大流量粗分离场景:如水泥厂废气除尘、燃煤锅炉烟气除尘、天然气开采初级净化等,对分离精度要求不高,追求处理效率和运行稳定性;3. 极端工况场景:高温、高压、高含尘浓度的气流分离,如流化床反应器内分离装置,能耐受恶劣工况冲击。

(二)滤芯式气液分离器的优势场景

1. 高精度净化场景:如硝酸、甲醇、合成氨生产中工艺气净化,需保护昂贵催化剂免受杂质污染;2. 高洁净度需求场景:工厂空气净化、燃气轮机进气过滤、食品药品生产中的气体提纯,确保产品纯度和设备安全;3. 细雾滴分离场景:如天然气减阻剂雾滴分离、化工尾气中微量液滴回收,分离效率可达99.99%,满足环保和工艺指标。

四、总结与选型建议

旋风分离器与滤芯式气液分离器不存在绝对的“效果优劣”,核心在于是否与工艺需求精准匹配:若追求大流量、低能耗、粗分离,且工况条件恶劣(高温、高压、高含尘),旋风分离器是性价比之选;若需亚微米级精分离,满足高洁净度工艺要求,即使维护成本较高,滤芯式气液分离器仍是不可替代的核心设备。

在实际应用中,建议结合以下核心要素决策:一是液滴粒径分布(粗颗粒优先旋风,细雾滴优先滤芯);二是气体洁净度要求(一般净化选旋风,高精度净化选滤芯);三是工况参数(大流量、极端工况选旋风,稳定小流量选滤芯);四是全生命周期成本(短期投资选旋风,长期高精度需求选滤芯)。必要时采用“旋风+滤芯”两级分离方案,兼顾处理效率与分离精度,实现工艺效益最大化。