气液分离器分离效率下降原因及处理方法

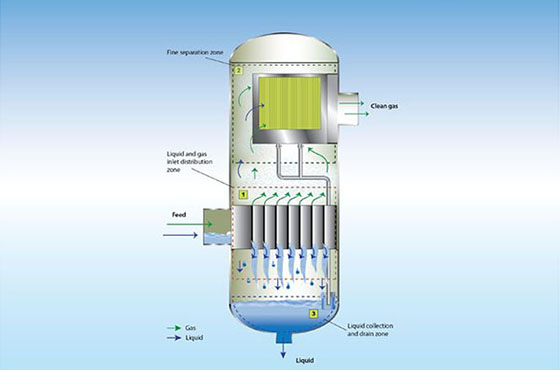

气液分离器作为石油化工、制冷、甲醇精馏等工业系统中的关键设备,其核心功能是利用气液两相密度差异、惯性作用或筛分效应,实现气液混合物的高效分离,保障后续设备安全运行与产品质量稳定。当分离效率下降时,易引发压缩机液击、产品纯度不达标、系统能耗升高等连锁问题,严重时甚至导致设备损坏与生产中断。本文将系统分析气液分离器分离效率下降的主要原因,并提出针对性的处理与预防措施。

一、分离效率下降的核心原因

气液分离器的分离效果依赖于稳定的流场环境、合理的结构设计及适配的操作参数,任何环节的偏离都可能导致效率下滑。结合其工作原理与工业应用实践,效率下降的原因可分为操作参数失衡、设备结构故障、介质特性变化及辅助系统失效四大类。

(一)操作参数失衡

操作参数偏离设计工况是导致分离效率下降的最常见原因,核心在于破坏了气液两相的分离动力学平衡。

1. 气体流速异常。气液分离对气体流速有严格要求,不同分离类型(重力沉降、折流分离、丝网过滤等)均有适配的流速范围。流速过高时,湍流程度加剧,已附着在器壁或分离元件上的液滴会被重新卷入气相,甚至发生液滴撞碎现象,产生更细小的液滴难以捕获;对于折流分离和离心分离设备,过高流速还会直接带走已着壁的液体,显著降低分离效果。流速过低则会导致液滴惯性不足,无法有效撞击折流板或被离心力甩向器壁,尤其对于丝网过滤型分离器,低速气流携带的雾沫未与丝网充分接触便会直接通过,分离不彻底。

2. 液气比超标。当进入分离器的液相负荷过大,液气比超过设计阈值时,会造成分离元件(如填料、丝网)的流通面积减小,间接导致气相流速升高,引发液泛现象。对于微孔过滤分离器,过高液气比还会引发液阻,使系统阻力急剧上升,进一步破坏分离稳定性。

3. 液位控制不当。液位过高时,气液界面扰动加剧,液态易被出口气体夹带,甚至可能淹没气体出口;液位过低则无法形成稳定的液封,气相可能窜入液相出口,同时界面扰动会导致已沉降的液体重新雾化,降低分离效率。

(二)设备结构故障与损耗

设备本身的结构完整性与部件性能直接决定分离效果,长期运行中的磨损、腐蚀与结构变形均会导致效率下滑。

1. 分离元件损坏或堵塞。丝网、填料、折流板等核心分离元件是实现气液分离的关键。在含杂质介质或长期运行中,杂质易附着在元件表面,造成丝网堵塞、填料结垢,导致流通面积减小、气阻增大;同时,元件可能因腐蚀、撞击出现破损,如丝网破损会使液滴直接穿透,折流板变形会破坏流场稳定性,均会大幅降低分离效率。

2. 设备密封性能下降。分离器的进出口法兰、焊缝等部位若出现密封失效,会导致外界空气渗入或内部气液泄漏,破坏设备内的压力与流场平衡,干扰分离过程。此外,内部构件如挡板与器壁的连接若出现缝隙,会产生短路流,使部分气液混合物未经过充分分离便直接排出。

3. 结构设计缺陷或老化。部分老旧设备或设计不合理的分离器,如分离组件数量不足、导流装置缺失,本身就存在分离效率上限低的问题;长期运行后,设备壳体可能出现变形,进一步破坏内部流场,导致分离效果持续恶化。

(三)介质特性发生变化

当处理的气液混合物特性偏离设计值时,原有分离参数与结构无法适配,分离效率自然下降。若液体黏度增大,分子间作用力增强,液滴沉降速度减慢,且易附着在分离元件表面难以流下;液体表面张力变化会影响液滴的聚并效果,过小的表面张力会导致液滴难以凝聚,增加分离难度。若气相中含有易凝组分,在温度波动时可能发生二次冷凝,产生额外小液滴,超出原有分离系统的处理能力;若介质中杂质含量升高,如含固体颗粒、油污等,会加速分离元件堵塞,同时破坏气液两相的正常分离轨迹。

(四)辅助系统失效

液位计、压力表、调节阀等辅助设备的正常运行是保障分离效率的重要支撑。液位计故障会导致液位监测失真,无法实现精准控制;压力表失效会使操作人员难以掌握设备内压力状态,无法及时调整进气速度;排液阀堵塞或失效会导致分离后的液体无法及时排出,造成液位累积升高,引发液泛与夹带问题。

二、针对性处理方法

针对上述不同原因,需采取精准的处理措施,快速恢复分离器的分离效率,同时避免故障扩大。

(一)优化操作参数,回归设计工况

1. 调节气体流速与负荷。通过流量调节阀合理控制进气量,确保气体流速处于设计适配范围。对于流速过高的情况,可适当降低系统负荷或增大分离器进口管径;对于流速过低的情况,需排查是否存在管路堵塞,及时清理后调整负荷至合理区间。

2. 控制液气比与液位。当液气比超标时,需检查上游工艺是否存在液相夹带异常,及时调整上游工况;同时通过排液阀加快液相排出,避免液位累积。利用精准的液位监测装置,将液位控制在设计阈值范围内,通常需兼顾集液容积与气液界面稳定性,必要时可加装液位自动调节系统。

3. 稳定设备压力与温度。通过压力调节阀维持分离器内压力稳定,避免压力波动引发流场紊乱;对于含易凝组分的介质,需控制设备运行温度,防止二次冷凝现象发生。

(二)检修与更换设备部件

1. 清理或更换分离元件。定期拆卸检查丝网、填料、折流板等核心元件,对于堵塞的元件,可采用化学清洗、高压水冲洗等方式清除杂质;对于破损、腐蚀严重的元件,需及时更换,确保分离元件的完整性与有效性。更换时需注意匹配原设备的设计参数,如丝网目数、填料材质等。

2. 修复密封与结构缺陷。对进出口法兰、焊缝等密封部位进行检查,更换老化的密封垫,重新紧固连接件;对于挡板与器壁的连接缝隙,采用焊接或密封胶填充修复。若设备壳体存在变形,需评估变形程度,必要时进行矫正或更换设备。

3. 升级优化设备结构。对于设计缺陷导致的效率低下,可进行结构升级,如在折流式分离器内增设导流装置,在重力沉降式分离器内加装丝网分离组件,或采用多级分离结构(如离心-重力-丝网复合分离),提升分离效率与适应能力。

(三)适配介质特性变化,预处理原料

当介质特性发生变化时,需针对性调整处理策略。若液体黏度增大,可适当降低处理负荷,延长气液在分离器内的停留时间;若介质含杂质较多,需在分离器上游增设预处理设备,如过滤器、除油器等,减少杂质进入分离系统。对于成分复杂的介质,可通过试验确定最优分离参数,调整液位、流速等操作条件,或更换适配的分离元件材质,增强设备的抗干扰能力。

(四)修复与完善辅助系统

及时检修或更换失效的辅助设备,确保液位计、压力表的监测数据准确可靠;清理堵塞的排液阀、调节阀,保障其开关灵活。对于关键工况,可加装自动控制系统,实现液位、压力、流量的实时监测与自动调节,提升操作稳定性。

三、预防措施与长期维护建议

相较于事后处理,建立完善的维护体系更能有效避免分离效率下降,保障设备长期稳定运行。

1. 建立定期巡检与维护制度。定期检查分离器的运行参数(压力、温度、液位、流量),记录数据变化趋势,及时发现异常;每季度或半年对分离元件、密封部位进行拆解检查,清理杂质并评估部件损耗情况,做到提前更换、防患于未然。

2. 强化原料预处理。在分离器上游设置稳定的预处理系统,严格控制原料的杂质含量、液气比等指标,避免超标介质进入分离设备,减轻分离元件的工作负荷。

3. 优化操作规范。制定标准化的操作手册,明确不同工况下的最优操作参数,避免操作人员随意调整负荷或流速;在系统启停、负荷波动时,严格按照操作规程逐步调整,减少对分离系统的冲击。

4. 定期进行效率检测与校准。通过取样分析出口气体的含液量或出口液体的含气量,定期评估分离器的分离效率;若发现效率持续下降,及时排查原因,避免小故障扩大为严重停机事故。

气液分离器分离效率下降是操作、设备、介质等多因素共同作用的结果,其核心是破坏了气液两相分离的动力学平衡与设备结构完整性。在工业生产中,需结合设备类型与工况特点,精准识别效率下降的根本原因,采取调节操作参数、检修设备部件、优化原料预处理等针对性措施。同时,建立长期的维护与监测体系,才能从源头避免效率下滑,保障系统的安全、高效运行,充分发挥气液分离器在工业流程中的关键作用。