MCS多管旋风分离器工作原理是什么?

在工业烟气净化、粉尘回收的核心环节,MCS多管旋风分离器凭借“高效、稳定、低耗”的特性,成为化工、电力、冶金等行业的主流设备。其分离效率远超传统单管旋风分离器,关键就在于独特的“多管并联”结构与精准的流体力学设计。究竟是什么样的工作原理,让它能高效捕捉不同粒径的粉尘颗粒?本文将从结构基础、分步机制、技术核心、优势根源四个层面,全面拆解其工作逻辑。

一、结构基础:多管并联设计,奠定高效分离的“硬件基石”

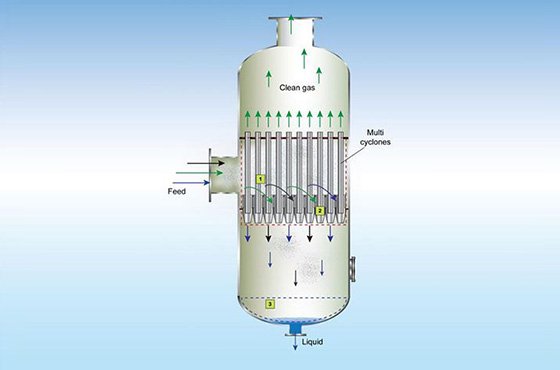

要理解MCS多管旋风分离器的工作原理,首先需明确其核心结构——这是一套“整体协同+单元独立”的复合系统,每个部件都为分离过程精准赋能:

•进气导流室:设备入口处的关键预处理单元,采用渐开线或百叶窗式导流结构。含尘气体进入后,导流室会引导气流均匀分配至内部的每根旋风子,避免局部气流过快或过慢导致的分离不均,确保所有分离单元负荷均衡。

•多管分离单元:设备的核心部件,由数十根至数百根小型旋风子(直径通常为100-300mm)按矩阵式排列组成。每根旋风子都是一个独立的小型旋风分离器,内部设有切线进口、旋转流道、中心排气管和灰斗接口,相当于“微型分离工厂”,并行完成气固分离作业。

•中心集气室:位于旋风子顶部的气体汇聚区域,每根旋风子净化后的气体从中心排气管排出后,在此处汇集,最终通过设备出口排出,确保气流顺畅导出,减少二次扰动。

•底部灰斗:与每根旋风子底部连通,用于收集分离出的粉尘颗粒,通常配备卸灰阀(如星型卸料器),可连续或间歇卸灰,避免粉尘堆积影响分离效率。

这种结构设计的核心优势的是“扩大分离面积+优化气流分布”:相较于传统单管旋风分离器,多管设计让单位体积内的分离面积提升3-5倍,同时避免了单管设备处理量过大时的“离心力衰减”问题,为高效分离提供了结构支撑。

二、分步解析:从气流进入到粉尘排出的“四步分离法”

MCS多管旋风分离器的工作原理本质是“离心力主导+重力辅助”的物理分离过程,整个流程可分为四个关键步骤,每一步都精准衔接,实现粉尘与气体的高效分离:

第一步:气流分配与预处理(均匀赋能阶段)

含尘气体(温度通常为常温至400℃,粉尘浓度可达10-50g/m³)从设备侧面或顶部的入口进入进气导流室。导流室的流线型设计会引导气流沿切线方向流动,同时降低气流速度(通常从管道内的15-25m/s降至8-12m/s),减少气流冲击造成的湍流。随后,气流被均匀分配至每根旋风子的切线进口,确保每根旋风子都获得稳定、均衡的气流供给——这是避免部分旋风子过载、部分闲置的关键,也是多管设计优于单管的核心逻辑之一。

第二步:旋转加速与离心沉降(核心分离阶段)

气流进入旋风子后,沿切线进口切入旋转流道,在旋风子内壁的约束下做高速螺旋运动(旋转速度可达100-300m/s)。根据离心力公式F=mv²/r(m为粉尘颗粒质量,v为旋转速度,r为旋风子半径),高速旋转产生的强大离心力(可达重力的数百倍甚至上千倍)会将气体中的粉尘颗粒强制推向旋风子内壁。

这一阶段的分离效果与三个因素直接相关:一是旋转速度,流速越快,离心力越大,对细颗粒的捕捉能力越强;二是旋风子半径,半径越小,离心力越大,因此MCS多管旋风分离器采用小型旋风子阵列,正是为了提升单位体积内的离心力强度;三是气流旋转路径长度,螺旋线流道设计延长了气流在旋风子内的运动路径,让粉尘颗粒有更充足的时间被甩向内壁,避免“逃逸”。

第三步:粉尘收集与气体分离(分流阶段)

被离心力甩向旋风子内壁的粉尘颗粒,在重力和气流向下的推力作用下,沿内壁滑落至底部的灰斗接口,最终进入整体灰斗完成收集。与此同时,净化后的气体(粉尘含量已大幅降低)则在旋风子中心形成“上行涡流”,通过中心排气管排出旋风子——中心排气管的位置设计极为关键,通常插入旋风子内部一定深度,避免未净化的气流直接短路排出,确保气体必须经过完整的旋转分离过程。

第四步:气体汇聚与粉尘排放(收尾阶段)

所有旋风子排出的净化气体在中心集气室汇聚,由于集气室空间较大,气流速度进一步降低,少量未被分离的超细粉尘(粒径<3μm)会在重力作用下再次沉降,形成“二次分离”。最终,符合排放标准的净化气体(粉尘浓度通常可降至50mg/m³以下,高端型号可达10mg/m³)从设备出口排出;而灰斗内收集的粉尘,则通过卸灰阀定期排出,可回收再利用(如水泥生产中的熟料粉尘)或进行环保处理。

三、技术核心:让分离更高效的“设计玄机”

MCS多管旋风分离器的工作原理之所以能实现“高效、低耗”,关键在于几个核心技术的优化,这些设计细节直接提升了分离效率、降低了能耗:

•旋风子进口形式:采用渐开线或螺旋线进口,而非传统的直切进口。这种设计能让气流更平稳地切入旋转流道,减少涡流损失,提升旋转速度的同时降低压力损失(仅为传统单管设备的1/2-2/3)。

•防壁流与防短路设计:旋风子内壁采用光滑涂层或陶瓷衬里,减少粉尘粘壁堆积;同时在中心排气管底部设置“导流帽”,避免气流直接从进口短路至排气管,确保分离路径完整。

•灰斗密封与卸灰协同:灰斗采用密封式设计,配备气密性卸灰阀,防止外部空气进入造成气流扰动,同时避免已收集的粉尘被气流重新卷起,确保分离效果不打折扣。

•材质适配优化:根据烟气温度和粉尘特性选择旋风子材质,如高温场景采用不锈钢,高磨损场景采用耐磨铸铁或陶瓷衬里,确保设备在恶劣工况下仍能保持稳定的旋转流场,不因材质变形影响分离原理的实现。

四、与传统单管设备的差异:多管设计为何更优?

对比传统单管旋风分离器,MCS多管旋风分离器的工作原理在实际应用中展现出显著优势,核心差异体现在两个方面:

•分离效率:单管设备对5μm以下粉尘的分离效率仅为60%-70%,而MCS多管通过多单元并行、小型化旋风子设计,对5μm粉尘的分离效率可达90%-98%,3-5μm粉尘也能达到85%以上,这是因为小型旋风子能产生更强的离心力,且气流分配更均匀,避免了单管设备“大直径导致离心力不足”的问题。

•处理能力与能耗:单管设备处理量越大,直径需越大,离心力越弱,分离效率会显著下降;而MCS多管可通过增加旋风子数量灵活扩大处理量(从数千立方米/小时到数十万立方米/小时),且每根旋风子始终保持高效分离状态。同时,多管设计的压力损失更小,风机能耗更低,长期运行成本更具优势。

结语:原理赋能实践,高效分离的“底层逻辑”

MCS多管旋风分离器的工作原理,是结构设计与流体力学规律的完美结合——通过多管并联扩大分离面积,通过精准导流优化气流分布,通过高速旋转产生强大离心力,最终实现粉尘与气体的高效分离。这一原理既保留了旋风分离器“结构简单、无需滤材、维护便捷”的核心优势,又通过技术优化弥补了传统设备的不足,使其能适配工业生产中“高风量、高浓度、高温”等复杂工况。

理解其工作原理,不仅能帮助企业科学选型(如根据粉尘粒径选择旋风子类型、根据风量选择设备规格),更能指导日常运维(如通过控制气流速度提升分离效率、定期清理旋风子避免堵塞)。在环保要求日益严格的今天,MCS多管旋风分离器凭借其高效的分离原理,正成为工业除尘领域的“主力军”,为企业实现环保达标与节能降耗提供了可靠的技术支撑。