高精度自动反冲洗过滤器在可纺沥青生产中的应用

兖矿1000t可纺煤沥青生产装置是国内首套以煤为原料生产可纺煤沥青的装置。过滤器为其关键设备,采用三级过滤设计,过滤精度达到0.1μm,经试验固体颗粒直径大于0.1μm的固体量的脱除率大于98%,完全满足了生产要求。由于其有多重优势,值得在炼油、冶金多行业推广使用。

兖矿1000t可纺煤沥青生产装置是国内首套以煤为原料生产可纺煤沥青的装置。以颗粒煤为原料,经过溶剂萃取后,含有毛沥青的混合液经过过滤器以除去形状较大的煤粉颗粒、机械杂质,然后进入加氢精制装置,得到可纺沥青。过滤器是该装置的关键设备,如果过滤器对原料处理不干净,造成固体杂质尤其是一些大颗料杂质进入加氢反应器,会造成精制反应器压差上升和堵塞催化剂的活性空间,从而影响加氢反应的效果和催化剂的作用寿命,另外会引起其它副反应,影响产品质量。在项目建设初期,经过国内外多家炼油厂的实地考察,结合产品实际需要,安装了这套带自动反冲洗的高精度过滤装置。

1·自动反冲洗过滤器的工作原理

自动反冲洗过滤器是利用固定于其中的圆筒形过滤单元的表面收集固体颗粒的,当液体进料通过过滤器时,单元表面上沉淀和富集的颗粒会形成一个颗粒层,层厚到一定程度时,液体流动阻力即压差变大,大到预先设定的压差时,由压差变换器检测到信号后,该颗粒层被逆向液体(反洗)从过滤单元表面上除去。除下的颗粒悬浮于罐内液体中,通过罐的排放口排放掉。反洗时,关闭罐的进出口阀,引压缩气体到罐顶部,迅速打开罐的排放阀,使罐压力降到大气压力[1]。

2·过滤器的结构组成

此溶剂自动反冲洗过滤系统由三级过滤器组成,一级3台过滤器,每台过滤器选用过滤精度3μm的金属烧结丝网滤芯220根,过滤器的工作滤芯数为440根。

二级2台过滤器,每台过滤器选用φ50×1000、过滤精度0.5μm的滤芯60根,单台(工作)过滤面积9.42 m2。三级2台过滤器。每台过滤器选用φ50×1000、过滤精度0.1μm的滤芯75根,单台(工作)过滤面积11.78 m2。此外还包括管道、阀门、控制系统等,在PLC控制下进行过滤、反冲洗、排渣(滤饼)等作业。

3·工作过程

3.1首级过滤

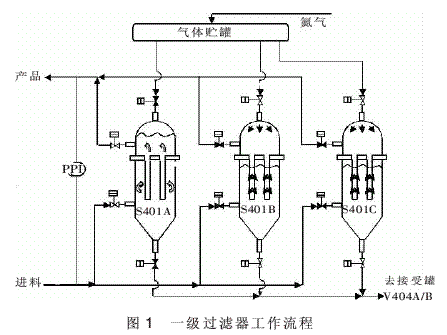

首级过滤器系统包含有3台过滤器S401A、S401B、S401C,采用二开一备的操作方式,采用差压和时间两种控制方案,以先到者优先。S401A、S401B、S401C的单台容积约1.6 m3。过滤器进料压力2.0 MPa,出口压力1.85~2.0 MPa,过滤器压差0~0.15 MPa。首级过滤配置一套差压变送器。当压差或设定时间达到设定值时,过滤器进入反清洗过程,见图1。

开始时S401A、S401B同时运行,S401C处于备用状态。

当过滤器S401A、S401B运行到差压或过滤时间到达设定值,备用过滤器S401C投入运行。同时用纯净溶剂(纯净溶剂流程在流程简图中未表示)置换过滤器S401A的过滤介质,再用气体反吹再生后即投入使用。S401B经置换、反吹再生后备用。这时S401A、S401C一起运行。

当过滤器S401A、S401C运行到差压或过滤时间到达设定值,备用过滤器S401B投入运行。同时用纯净溶剂置换过滤器S401C的过滤介质,再用气体反吹再生后即投入使用。S401A经置换、反吹再生后备用。这时S401B、S401C一起运行。

当过滤器S401B、S401C运行到差压或过滤时间到达设定值,备用过滤器S401A投入运行。同时用纯净溶剂置换过滤器S401B的过滤介质,再用气体反吹再生后即投入使用。S401C经置换、反吹再生后备用。这时S401A、S401B一起运行。首级过滤就这样周而复始地运行。

3.2第二级过滤

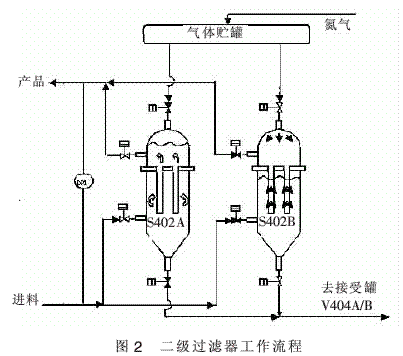

第二级过滤系统包含有2台过滤器S402A、S402B,采用一开一备的操作方式。采用差压和时间两种控制方案,以先到者优先。

S402A、S402B的单台容积约1.1 m3。过滤器进料压力2.15~2.4MPa,出口压力1.9~2.4 MPa,过滤器压差0~0.25 MPa。第二级过滤配置一套差压变送器。当压差或设定时间达到设定值时,过滤器进入反清洗过程,见图2。

开始时S402A运行,S402B处于备用状态。当过滤器S402A运行到差压或过滤时间到达设定值时,备用过滤器S402B投入运行,过滤器S402A经置换、反吹再生后备用。当过滤器S402B运行到差压或过滤时间到达设定值时,备用过滤器S402A投入运行,过滤器S402B经置换、反吹再生后备用。第二级过滤就这样周而复始地运行。

3.3第三级过滤

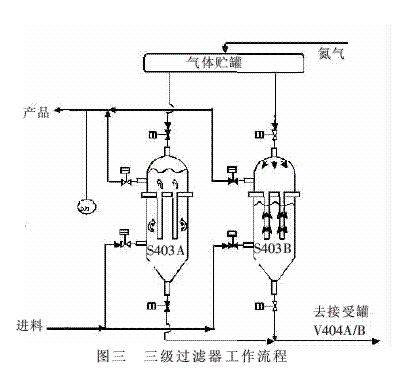

第三级过滤系统包含有2台过滤器S403A、S403B,采用一开一备的操作方式。采用差压和时间两种控制方案,以先到者优先。

S403A、S403B的单台容积约1.4 m3。过滤器进料压力1.9~2.4 MPa,出口压力1.65~2.4 MPa,过滤器压差0~0.25 MPa。第三级过滤配置一套差压变送器。当压差或设定时间达到设定值时,过滤器进入反清洗过程见图3。

开始时S403A运行,S403B处于备用状态。当过滤器S403A运行到差压或过滤时间到达设定值时,备用过滤器S403B投入运行,过滤器S403A经置换、反吹再生后备用。当过滤器S403B运行到差压或过滤时间到达设定值时,备用过滤器S403A投入运行,过滤器S403B经置换、反吹再生后备用。第三级过滤就这样周而复始地运行。

4·过滤器的使用效果

反冲洗过滤器于2009年8月投用,获得一次成功,取得了很好的效果。固体颗粒直径大于0.1μm的固体量的脱除率大于98%,满足了生产要求。

5·过滤器的优势

该过滤系统与使用的传统过滤器相比,其优势体现在以下几个方面:

(1)过滤效果好,经济效益明显。该过滤器能有效去除原料中大于0.1μm的杂质颗粒,避免了杂质在催化剂床层的聚集,降低了反应器压降的增加速度。使用该过滤器的一年中,反应器床层的压降由最初的0.20 MPa升到0.35 MPa,压降上升缓慢,延长了加氢装置的运行时问,避免了由于压降增大而使装置停工所造成的损失,减少了装置催化剂用量,降低了生产成本。

(2)过滤精度高。该过滤装置采用三级过滤,一级过滤精度为3μm、二级过滤精度为0.5μm、三级过滤精度更是达到了0.1μm,精度相当高。而且滤芯采用德国GKN公司粉末金属烧结滤芯,高品质的滤芯也确保了过滤的效果。

(3)高效的反冲洗过程。反冲洗过程采用氮气充压后,过滤器底部阀门迅速打开,瞬间爆破力作用可把过滤器元件表面的固体颗粒及胶质反吹干净。

(4)环保效果好。由于过滤和反吹都是密闭进行的,过滤后的滤饼及溶剂在反吹过程中流到接受罐内,可以通过闪蒸进而对溶剂回收利用,过滤后的含有毛沥青的滤液进入到加氢装置,含有溶剂的气体经气相管线进入到冷凝器回收利用,期间没有溶剂外泄,不会对周围环境空气所带来的污染。

(5)自动化程度高。原来传统的过滤器其切换、投用、反吹过程全部是人工操作,完成一个切换—反吹过程至少要30 min;而且由于切换过程中经常会有少量溶剂泄漏,对操作员的健康也存在不利影响;同时手工的操作也影响装置进料的稳定。自动反冲洗过滤器在自动模式下,其所有阀组的动作都是由PLC程序控制设备所控制,无需人工操作,减轻了操作员的劳动强度;而且其过滤—反冲洗衔接过程波动小,保证了工艺介质的连续、稳定。

(6)可以提供多种操作模式。该自动反冲洗过滤器能提供自动和手动两种操作模式,以满足不同工作状况下的要求,且操作简单,容易控制。

(7)使用周期长,节约生产成本。过滤器的主要部件滤芯采用德国GKN公司进口粉末金属烧结滤芯,确保了使用寿命,可以使用10年。如果反冲洗时间间隔低于30 min,说明滤芯堵塞严重,再进行在线反冲洗效果不明显,无法满足生产条件,即可以进行离线再生,再生率可达95%。